Grundausstattung meiner Keller“werkstatt“ war eine Stahlblech-Werkbank aus dem Baumarkt. Später wurde die Arbeitsplatte der Werkbank durch eine umlaufende Arbeitsplatte in „U“-Form mit weiteren Unterschränken ergänzt. Eigentlich dient die Werkbank nur als Untergestell für die darauf liegende Arbeitsplatte. Die Schublade hält Kleinteile und Messwerkzeuge bereit, das offene Fach ist unpraktisch (weil nicht einzusehen), die abschließbare Tür nicht notwendig und das Fach dahinter nicht unterteilt. So habe ich mich daran gemacht, im offenen Fach Schubladen einzubauen. Dafür wurde der Regalboden entnommen und ein Kasten aus 16 mm starkem MDF mit Hilfe von Lamellos verleimt und mit den Seitenwänden verschraubt.

In diesen Kasten sollen drei Schubladen (Auszüge) eingebaut werden, die für mehr Übersichtlichkeit sorgen und oft benötigte Werkzeuge bereithalten.

Schubladen / Auszüge kann man auf viele Arten bauen. Im einfachsten Fall als stumpf geleimten /verschraubten Kasten mit aufgeschraubtem Boden oder als Kasten mit Überplattungen und eingesetztem Boden. Auszugführungen müssen nicht sein – es gibt aber etliche Ausführungen von „preiswert“ bis „komfortabel und teuer“.

Ich hatte mir für einen Schubladenschrank auf der anderen Seite einen ENT-Schubladenverleimfräser zugelegt. Leider gibt es bei ENT keine Anleitung, die den Gebrauch des Fräsers erläutert. Bei Youtube findet man lediglich eine schöne Erklärung des Bastelschwaben, in der dies sehr gut erklärt wird. Um das ganze noch etwas anschaulicher zu machen, habe ich den Bau meiner Auszüge dokumentiert.

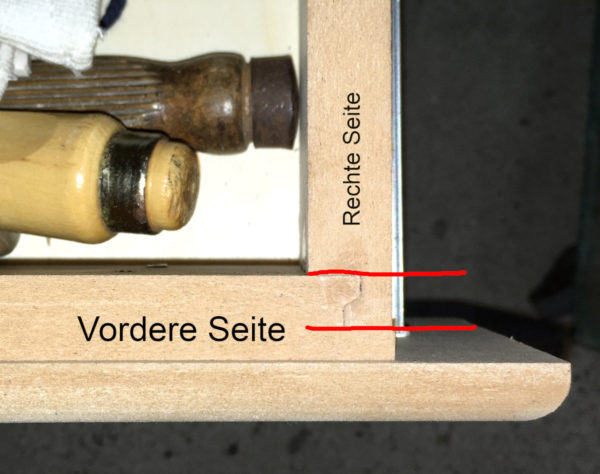

Die Innenbreite des Kastens beträgt 435 mm. Die von mir verwendeten Auszüge benötigen an den Seiten insgesamt 25 mm Platz. Somit beträgt die Breite des Vorder- und Hinterteils 410 mm. Die Tiefe des Kastens beträgt rund 480 mm. Bei einer stumpfen Verleimung und einliegenden Auszügen (später wird noch eine Blende vor den Auszug gesetzt) würden 480 mm abzüglich 2 mal die Materialstärke (plus etwas „Sicherheitsabstand“) als Maß der Seitenteile zugeschnitten. Da der Fräser aber Material abträgt, würde das nicht mehr passen! Hier eine Aufnahme des Fräsprofils

Man kann gut erkennen, dass das Vorderteil seine Breite (Länge) „behält“, das Seitenteil aber länger sein muss, da Material für die Verleimung abgefräst wird.

Die Formel zur Berechnung dieses Maßes lautet:

Materialstärke / 2 + 2 mm

Das Maß von 2 mm bezieht sich auf die halbe Höhe der Flanke „E“ des Fräsers, welche 4 mm (bzw. lt. Angaben im Katalog von ENT genau 3,97 mm) beträgt:

Ich habe meine Auszüge aus 16 mm MDF gebaut und 10 mm zugegeben. Der freundliche Mitarbeiter im Baumarkt des Vertrauens hat mir das Material passgenau zugeschnitten

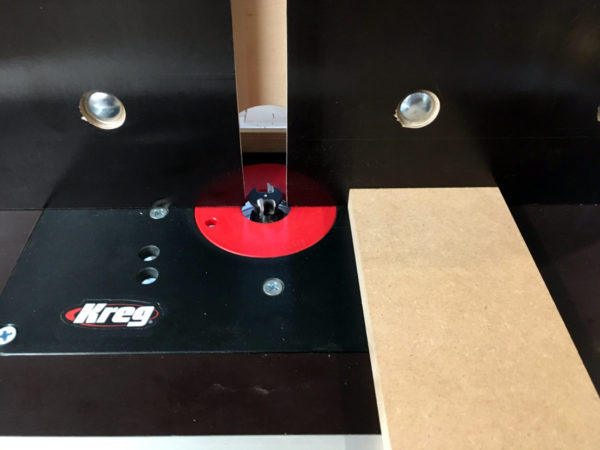

Der Fräser wird in die Oberfräse eingesetzt

Achtung: Der Fräser muss stationär benutzt werden. Eine freihändige Verwendung ist nicht möglich!

Bei der letzten Benutzung habe ich mir ein Abfallstück als Muster für die Einstellungen gefräst. Dieses benutze ich nun, um den Fräser und den Tischanschlag wieder in die richtige Position zu bekommen:

Nach der Einstellung werden alle Fräsungen mit dieser Einstellung durchgeführt. Der Fräser und der Anschlag werden nicht mehr verstellt! Das Vorderteil des Auszuges wird dabei auf dem Tisch „liegend“ gefräst

dem entsprechend wird das Seitenteil des Auszuges „stehend“ am Anschlag gefräst. Nachdem alle vier Teile gefräst wurden, kann eine „Stellprobe“ vorgenommen werden (der Boden ist hier schon eingesetzt)

Für die Böden wurde ein 6 mm Nut in die Seiten gefräst, in die später 5 mm starkes HDF eingelegt wird. Danach können die Teile verleimt werden. Ist der Leim getrocknet, werden die Führungen angebracht und die Schubladen in den Kasten eingebaut. Die Blenden sind ebenfalls aus 16 mm MDF, welches an allen Kanten mit einer Abrundung versehen wurde; die Griffe stammen aus dem 3D-Drucker

Das große Fach, in dem die Blechschublade hängt, wird demnächst auch noch einen Einsatz mit Schubladen bekommen.